Mise en sécurité productive

Mise en sécurité productiveObjectif

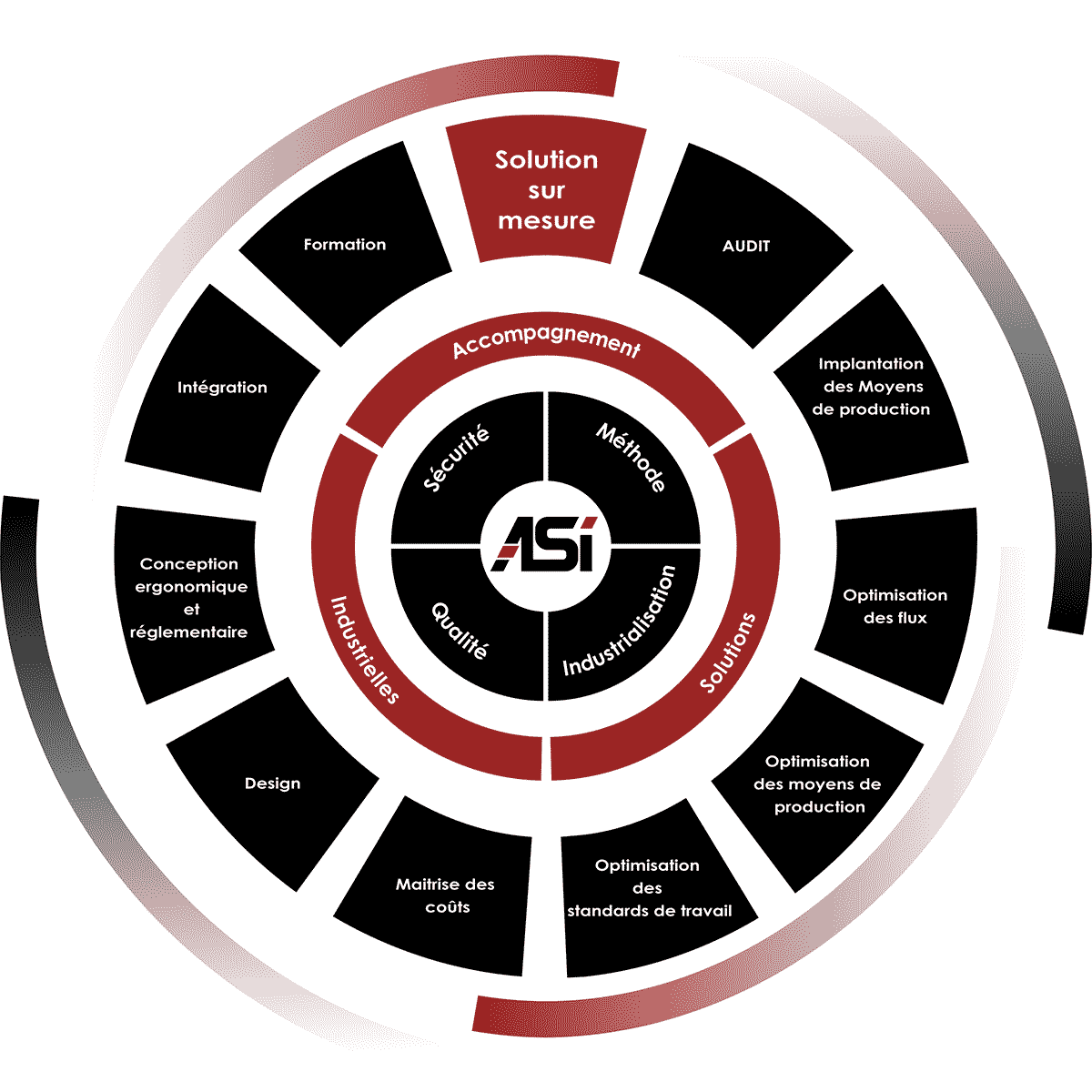

Afin de permettre aux différents intervenants de pouvoir accomplir leurs tâches en toute sécurité, dans les meilleures conditions, sans impacter la productivité, dans le respect de la directive 2006/42/CE, du décret 93/40 et de l’ensemble des normes européennes en vigueur, ASI vous accompagne tout au long de votre projet.

Mise en sécurité productiveSolutions d’amélioration

La mise en place de protecteurs ou organes de sécurité ne sont pas les seules solutions que nous pouvons vous apportez pour une amélioration de la sécurité de vos salariés ou pour une mise en conformité machine. En effet :

L’optimisation et la fiabilisation des moyens de production

Il est déterminant de prendre en considération les interactions entre l’homme et la machine, afin de ne pas mettre en concurrence la sécurité et la productivité.

La participation des différents acteurs (opérateurs, services maintenances et de sécurité) sont les éléments clé dans la démarche de prévention des risques, de mise en conformité et d’optimisation des processus de fabrication.

Pour ce faire, ASI par le Lean Management s’appuie sur quatre principes fondamentaux :

- La compréhension de vos besoins

- La réduction du temps de production

- L’analyse, la compréhension et la résolution des problématiques

- La fédération et la sensibilisation des collaborateurs

En appliquant le système d’organisation du travail et de management tel que le Lean Management, ASI permet d’optimiser les processus de production, en améliorant la qualité et en rentabilisant la production de votre entreprise.

Cette méthode est portée par une dimension managériale importante qui vise deux objectifs principaux : votre satisfaction et le succès de vos salariés

Il existe une multitude d’outils à notre disposition, en voici quelques exemples :

- La méthode 5S (débarrasser, ranger, nettoyer, ordonner et être rigoureux) pour améliorer l’environnement de travail et réduire les gaspillages de temps

- La méthode Six Sigma pour améliorer la qualité et l’efficacité des processus

- Le management visuel pour partager l’information et résoudre les problèmes

- La méthode Kaizen pour améliorer continuellement les processus

- La méthode SMED pour réduire le temps de changement de série

- La méthode Kanban pour optimiser la gestion des stocks

- La méthode Value Stream Mapping (VSM) pour analyser les processus et identifier les freins

- La méthode PDCA qui permet une progression par étapes.

Avantages

- Management basé sur la reconnaissance du salarié

- Amélioration de la productivité

- Optimisation des flux d’ateliers et de magasins

- Amélioration des conditions de travail et de l’ergonomie

- Optimisation des temps de production

- Amélioration de la sécurité

- Optimisation de la qualité.

L'optimisation de l’ergonomie au poste de travail

L’ergonomie contribue à l’amélioration et la conception des situations de travail, des outils et des produits afin d’en faciliter l’usage, préserver la santé des travailleurs ou utilisateurs, favoriser la fiabilité des systèmes, optimiser la qualité, l’efficacité de la production dans une perspective de performance durable et globale.

L’optimisation des flux

L’implantation d’un atelier constitue un problème d’optimisation multicritères (flux de pièces, coût, choix des pièces représentatives, moyen de manutention, manque de place) soumis à des contraintes fortes (géographie des lieux, nuisances, alimentation en énergie…)

Une bonne implantation minimise les coûts improductifs (manutention, stockage, etc.) et maximise l’efficacité et le rendement des travailleurs.

La mise en place de standard de travail

Afin de spécifier à l’employé tout ce dont il a besoin pour accomplir la mission inhérente à son poste, le plus efficacement possible, sans générer de coût inutile, sans gaspiller des ressources et sans perdre de temps.

Les standards de travail permettent de fixer le cadre dans lequel évoluent les opérateurs et leur évitent de dévier dans l’exécution de leurs tâches. Ainsi, lorsque de nouveaux collaborateurs arrivent, on peut se baser sur le standard de travail pour les former. Cela donne également la possibilité d’améliorer les délais et la productivité.

sont autant d’axes qui nous permettrons de vous faire atteindre vos objectifs en terme de sécurité, tout en améliorant la productivité et en maitrisant les coûts et les délais.

Mise en sécurité productiveDesign

L’image perçue de la société devenant incontournable, ASI porte une attention particulière au design de ces conceptions en accord avec vos attentes.

Mise en sécurité productiveFormation

ASI achèvera la mise en conformité par la rédaction des modes opératoires et la formation des différents intervenants.