Nos services

Nos servicesAnalyse de vos besoins et audit de vos installations

L’appréciation des risques (NF EN ISO 12100) et le DUERP constituent la clé de la sécurité des entreprises.

En effet ces démarches ont pour objectif d’identifier, de la façon la plus exhaustive possible, tous les phénomènes dangereux d’une machine ou d’une entreprise afin de déterminer si une réduction du risque est nécessaire.

L’objectif de ces démarches est d’éliminer ou de réduire, dans la mesure du possible et compte tenu de l’état de la technique, tous les phénomènes dangereux significatifs.

Nos servicesBureau d’études

Grace à notre expertise en génie mécanique, génie électrique, méthodes, industrialisation et QHSE, notre bureau d’études vous accompagne tout au long de la mise en conformité machine et de l’optimisation de vos processus industriels.

Nous travaillons en étroite collaboration avec nos clients pour comprendre leurs besoins spécifiques et développer des solutions sur mesure.

Nous utilisons des logiciels de CAO/FAO pour concevoir et simuler les solutions proposées, garantissant ainsi une qualité optimale et une fiabilité maximale des produits finaux.

Découvrez les différents logiciels que nous utilisons :

Mécanique :

SolidWorks ; AutoCAD ; TopSolid

Automatisme :

Siemens ; Schneider ; Rockwell ; Mitsubishi

Supervision :

AVEVA (ex. Wonderware)

Notes de calcul

électrique :

Caneco

Électrique :

SEE Electrical ; e-Plans ; AutoCAD

Nos servicesFabrication

Afin de ne pas vous imposer ses propres produis et de vous proposer la solution la plus adaptée à vos besoins, ASI fait appel à un ensemble de partenaires exclusifs.

Intégration

Nous travaillons en étroite collaboration avec la société PSI Ingénierie, qui nous accompagne sur toutes les étapes d’intégration. Un partenariat fort qui s’appuie sur de solides compétences mutuelles, nous permettant de vous proposer une offre complète et adaptée à vos besoins spécifiques. De la conception à la mise en service des machines, nous assurons, ensemble, la supervision globale de toutes les étapes.

Nos servicesFormation

ASI achèvera la mise en conformité par la rédaction des modes opératoires et la formation des différents intervenants.

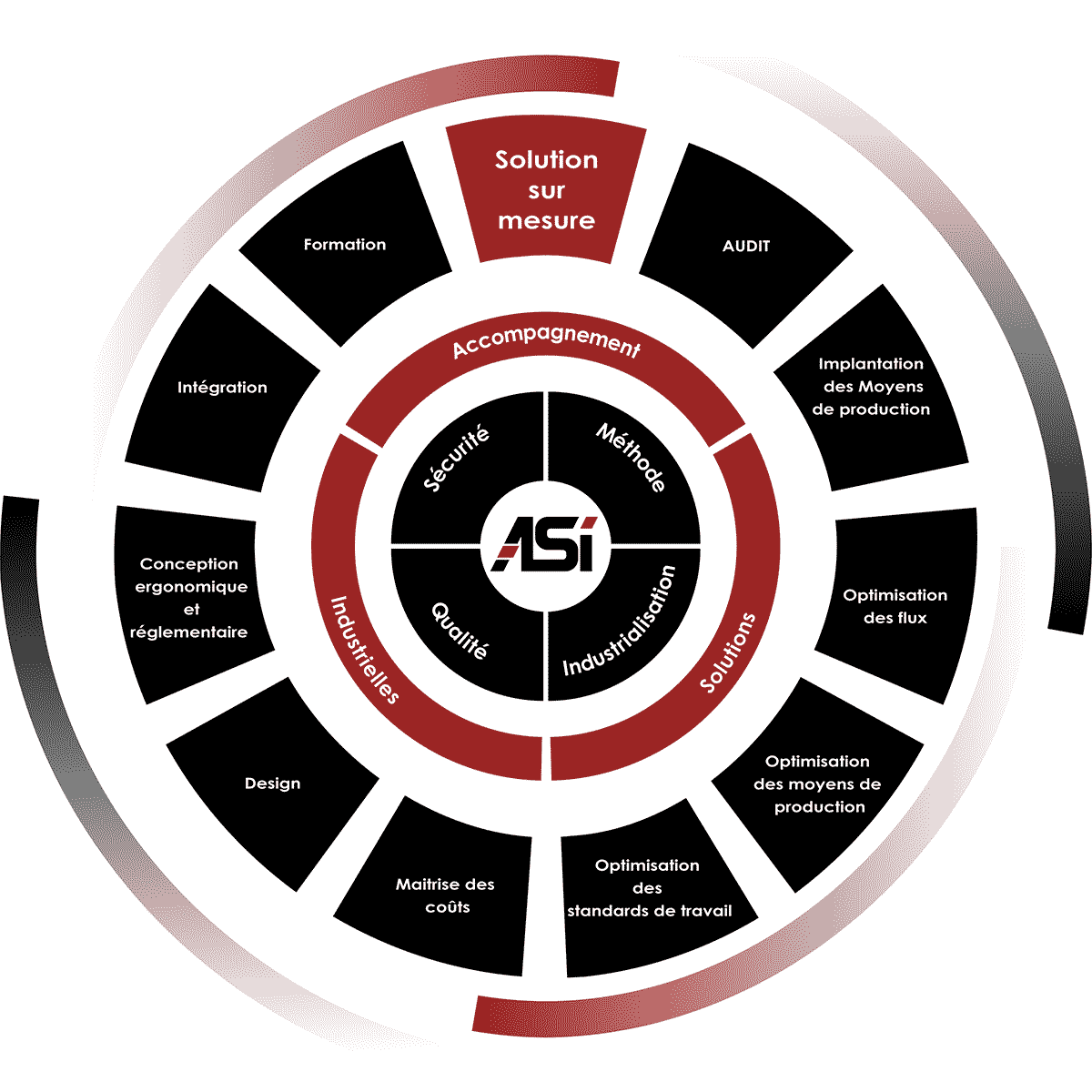

La force d’ASI est de vous proposer une solution globale qui répond à toutes ces questions grâce à une méthode innovante ; la méthode MESP (mise en sécurité productive).

Dans une démarche d’optimisation des processus de fabrication et de mise en conformité des moyens de production, ASI a créé la méthode « MESP : mise en sécurité productive » imbriquant et optimisant 4 secteurs d’activités (Méthode, industrialisation, qualité, sécurité) ayant pour objectif de permettre aux différents intervenants de pouvoir accomplir leurs tâches en toute sécurité, dans les meilleures conditions et sans impacter la productivité.